Một số vấn đề cần quan tâm khi lựa chọn bộ điều khiển công nghiệp hiện nay

Bộ môn Đo lường Điều khiển

Khi lựa chọn bộ điều khiển cho các ứng dụng điều khiển tự động hóa trong nhà máy công nghiệp hiện nay, các kỹ sư cần xem xét đến các khả năng như xử lý dữ liệu, liên lạc và điều khiển tốc độ cao. Hầu hết các bộ điều khiển công nghiệp như: bộ điều khiển logic lập trình (PLC) và bộ điều khiển tự động hóa lập trình (PAC) v.v có thể xử lý các chức năng cơ bản như điều khiển thời gian thực cho các tín hiệu đầu vào/đầu ra tương tự hoặc rời rạc. Trong thực tế, loại chức năng này được cung cấp cho hầu hết các bộ điều khiển, với mối quan tâm chính là khả năng xử lý số lượng điểm I/O cần thiết cho các ứng dụng cụ thể. Tuy nhiên khi lựa chọn bộ điều khiển công nghiệp hiện nay mối quan tâm thường chuyển sang các khả năng khác như xử lý dữ liệu, liên lạc, nhận dạng và điều khiển tốc độ cao.

1. Chức năng xử lý dữ liệu

Các bộ điều khiển hiện đại với khả năng lập trình dựa tag-name có khả năng xử lý dữ liệu bao gồm ghi nhật ký dữ liệu tích hợp. Bộ điều khiển hiện đại cũng có thể tương tác với cơ sở dữ liệu tiêu chuẩn trong các hệ thống cấp doanh nghiệp như hệ thống hoạch định nguồn lực doanh nghiệp (ERP).

Ghi nhật ký dữ liệu trực tiếp vào thiết bị lưu trữ USB được kết nối với bộ điều khiển là một tính năng quan trọng và thường là một yêu cầu trong nhiều ứng dụng. Bộ điều khiển có tính năng ghi dữ liệu thường hỗ trợ ổ đĩa USB được định dạng hoặc thẻ MicroSD, mỗi bộ lưu trữ có dung lượng lên tới 32 GB.

Ghi nhật ký dữ liệu thường dựa trên sự kiện hoặc theo lịch trình. Các sự kiện được kích hoạt bởi các thay đổi trạng thái của thiết bị, chẳng hạn như chuyển tiếp trạng thái của thẻ Boolean. Ghi nhật ký dữ liệu theo lịch trình được định cấu hình để xảy ra theo các khoảng thời gian đều đặn như mỗi phút, giờ, ngày hoặc tháng theo yêu cầu

Số lượng thẻ có thể được ghi lại thường bị giới hạn, nhưng ít nhất 50 giá trị thẻ phải được lưu trữ cho mỗi sự kiện được lên lịch hoặc kích hoạt. Lỗi hệ thống cũng nên được lưu trữ cùng với thời gian và ngày xảy ra lỗi hoặc sự kiện. Tên tệp nhật ký phải được cấu hình hoặc tự động tạo tùy theo sở thích của người dùng.

Ngoài việc ghi dữ liệu cục bộ, một số bộ điều khiển có thể giao tiếp với các hệ thống doanh nghiệp công nghệ thông tin (CNTT). Ví dụ như là máy chủ OPC được kết nối với bộ điều khiển. Điều này cho phép một máy chủ thu thập dữ liệu thời gian thực từ các bộ điều khiển trên sàn nhà máy, truy xuất, thêm, xóa và cập nhật các bản ghi dữ liệu trong cơ sở dữ liệu tiêu chuẩn. Điều này được thực hiện bằng cách hỗ trợ các kết nối đến cơ sở dữ liệu tương thích với Microsoft Access, máy chủ ngôn ngữ truy vấn có cấu trúc (SQL) hoặc kết nối cơ sở dữ liệu mở (ODBC).

Một số công cụ phần mềm trên thị trường, bao gồm KepWare KEPServerEX, cho phép người dùng thiết lập kết nối giữa hệ thống doanh nghiệp CNTT và PLC để cho phép thu thập dữ liệu từ PLC và lưu trong cơ sở dữ liệu cần thiết..

Cơ sở dữ liệu này cung cấp các ứng dụng thực tế để theo dõi sựu thay đổi của lưu lượng và chất lượng của vật liệu cũng như số liệu sản xuất. Bộ điều khiển thực hiện các nhiệm vụ sản xuất thực tế có thể theo dõi tiến độ của nhà máy để đảm bảo thời gian sản xuất được tối ưu hóa. Chức năng này cũng có thể sử dụng để dõi lượng tiêu thụ vật liệu trong quá trình sản xuất. Thông tin này được sử dụng để điều chỉnh hàng tồn kho để đảm bảo nguyên liệu có sẵn khi cần.

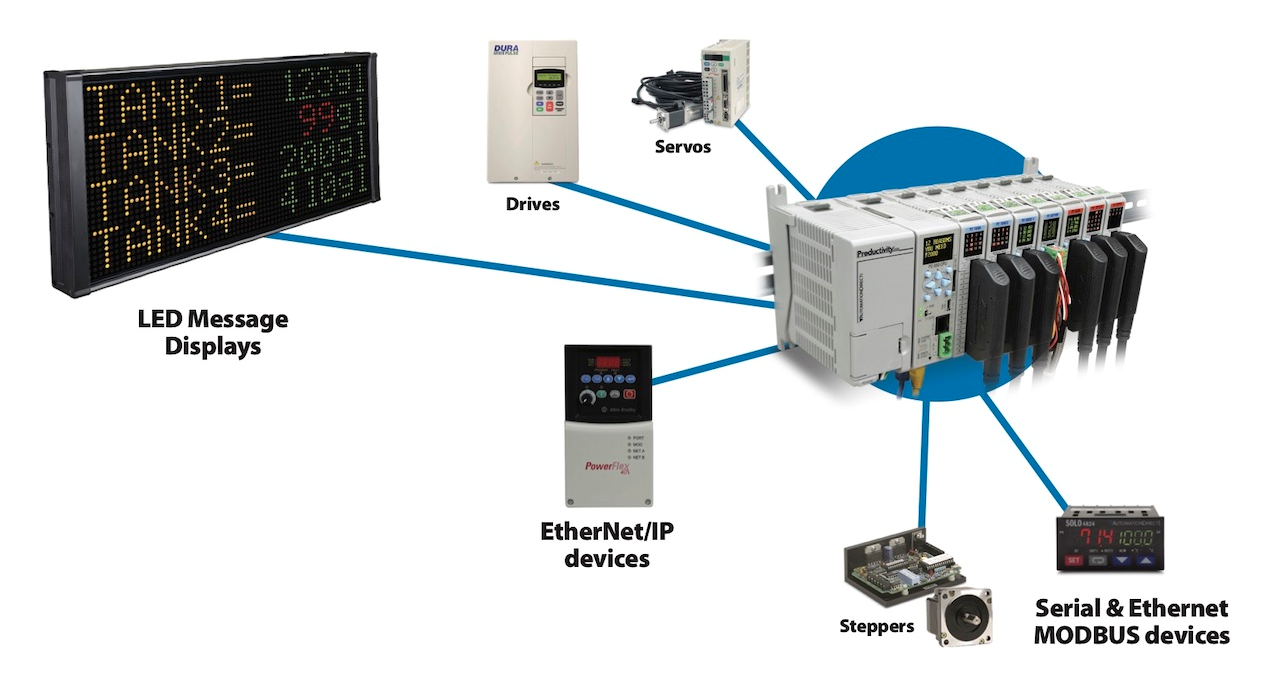

Hình 1. Khả năng xử lý dữ liệu và giao tiếp của bộ điều khiển Series cho phép kết nối với nhiều thiết bị khác nhau.

Tất cả các tính năng này cũng có thể sử dụng để theo dõi trạng thái của sản phẩm từ đầu đến cuối bằng cách ghi nhật ký dữ liệu sản xuất khi bộ phận hoặc sản phẩm được sản xuất. Trạng thái của sản phẩm cuối cùng được lưu và cơ sở dữ liệu. Tính năng ghim ngày và thời gian được sử dụng để đáp ứng các yêu cầu kiểm toán hoặc đảm bảo chất lượng theo thời gian.

2. Khả năng giao tiếp

Một tính năng quan trọng khác cần xem xét khi chọn bộ điều khiển tự động là khả năng giao tiếp. Cần có sẵn nhiều cổng giao tiếp Ethernet và nối tiếp để tích hợp dễ dàng với giao diện người-máy (HMI), bộ điều khiển động cơ và các thiết bị khác như mô tả trên Hình 1.

Các cổng Ethernet tốc độ cao này cũng có thể được sử dụng cho mạng ngang hàng (P2P) hoặc mạng hệ thống kinh doanh. Đây là nơi hỗ trợ cho các giao thức Ethernet EtherNet / IP (ODVA) và Modbus TCP / IP là quan trọng.

Các cổng giao tiếp khác phải được cung cấp cho kết nối USB vào / ra USB, Mini USB, MicroSD, Remote I/O, RS-232 và RS-485.

Các kết nối này cho phép truy cập lập trình đơn giản, kết nối với các thiết bị tốc độ cao như driver điều khiển động cơ và tích hợp HMI để giám sát nhà điều hành. Chúng cũng cho phép kết nối email, máy quét/máy khách và các kết nối bộ chuyển đổi/máy chủ cùng với các chức năng liên lạc khác để truy cập từ xa.

Các ứng dụng giám sát từ xa có sẵn để cho người dùng kết nối với bộ điều khiển bằng Wi-Fi (không dây chuẩn 802.11x) hoặc kết nối mạng di động. Người dùng từ xa có thể giám sát bộ điều khiển cục bộ thông qua các thẻ người dùng được cấu hình để truy cập từ xa bên trong cơ sở dữ liệu thẻ.

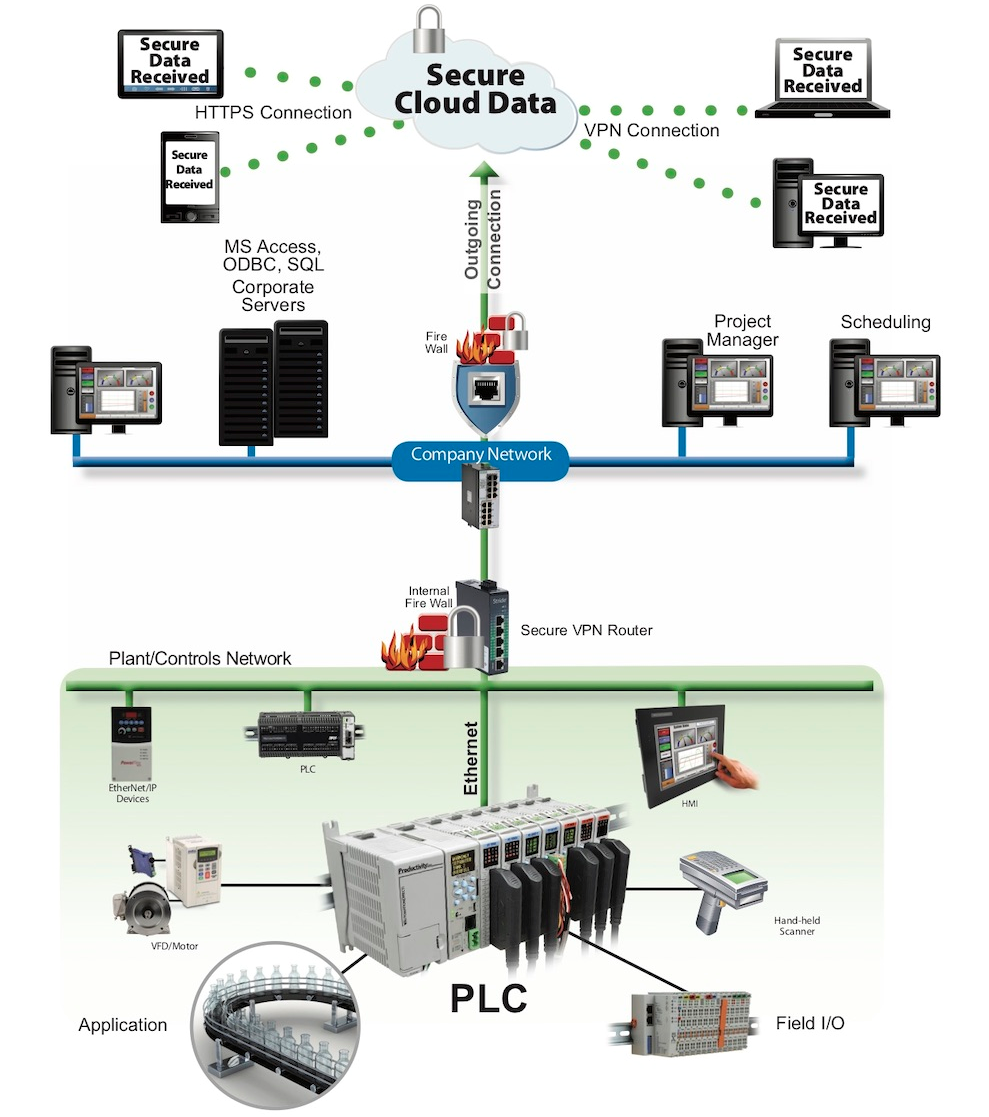

Các bộ điều khiển hiện đại nên được tích hợp bảo mật, theo đó các chức năng từ xa phải được bật trong cấu hình phần cứng liên quan đến truy cập từ xa, với mỗi thẻ trong cơ sở dữ liệu được chọn để cho phép truy cập từ xa vào nó. Ngoài ra, như đúng với bất kỳ thiết bị nào có thể được truy cập từ internet, rất khuyến khích sử dụng tường lửa cho mục đích bảo mật. Mặc dù tính năng truy cập từ xa cho bộ điều khiển có thể và nên được cấu hình với bảo vệ mật khẩu, kết nối VPN được bảo mật và mã hóa là cách tốt nhất do rủi ro bảo mật internet (xem Hình 2)

Hình 2. Bộ điều khiển hiện đại, Productivity3000, bao gồm tối đa bảy cổng giao tiếp tích hợp để kết nối với cả hai thiết bị trên sàn nhà máy và với mạng doanh nghiệp cấp doanh nghiệp

Một tính năng bảo vệ khác liên quan đến truy cập bộ điều khiển từ xa là phân tách tài khoản và địa chỉ IP được định cấu hình để cho phép tải lên, tải xuống hoặc chỉnh sửa chương trình bởi người dùng được cung cấp kết nối truy cập từ xa. Một tài khoản không nên cho phép cả giám sát từ xa và sửa đổi chương trình.

Bộ điều khiển nên hỗ trợ các ứng dụng giám sát từ xa và bao gồm bảo mật cần thiết. Người dùng được ủy quyền có thể kết nối điện thoại thông minh hoặc máy tính bảng của họ với bộ điều khiển để theo dõi từ xa trong thời gian thực với kết nối Wi-Fi hoặc di động.

Chức năng máy chủ web bổ sung trong bộ điều khiển cho phép khắc phục sự cố từ xa thông qua các thẻ hệ thống, nhật ký lỗi và lịch sử sự kiện và cho phép người dùng từ xa kiểm tra các tệp dữ liệu được ghi vào ổ đĩa điều khiển hoặc thẻ MicroSD.

3. Kiểm soát tốc độ cao

Một tính năng khác thúc đẩy việc lựa chọn bộ điều khiển hiện đại là khả năng điều khiển chuyển động và các ứng dụng tốc độ cao khác. I / O tốc độ cao là cần thiết để thực hiện các chức năng này, cùng với bộ xử lý mạnh mẽ và khả năng ưu tiên các tác vụ tốc độ cao.

Trong khi một số bộ điều khiển cung cấp khả năng điều khiển phối hợp giữa nhiều trục chuyển động, thậm chí chuyển động phối hợp giữa hai trục thường yêu cầu phần cứng đặc biệt và chức năng bộ điều khiển tích hợp. Để bắt đầu, cần có mô-đun đầu ra tốc độ cao (HSO) và mô-đun đầu vào tốc độ cao (HSI). Mô-đun HSO tạo ra các lệnh xung và hướng để ra lệnh cho các driver servo vận hành hai hoặc nhiều động cơ servo. Các lệnh xung và hướng này có thể điều khiển một loạt các ứng dụng như cắt theo chiều dài và di chuyển trục x-y phối hợp.

Một chức năng đăng ký cũng có thể có sẵn cho các lệnh di chuyển được tạo bởi mô-đun HSO. Chức năng đăng ký có thể kích hoạt một số sự kiện dựa trên vị trí bên trong và bên ngoài bằng cách sử dụng I / O mô-đun tích hợp. Đầu vào từ cảm biến thông qua mô-đun HSI có thể được sử dụng để kích hoạt bắt đầu hoặc dừng di chuyển, nắm bắt vị trí phản hồi của bộ mã hóa hoặc để bật / tắt hoặc phát xung đầu ra.

Công tắc trống có thể lập trình (PDS) và công tắc giới hạn lập trình (PLS) cung cấp thêm khả năng điều khiển tốc độ cao. PDS cho phép giám sát một số thiết bị, chẳng hạn như bộ mã hóa, với tốc độ lên tới 1 MHz. Các tín hiệu đầu vào này được sử dụng để phối hợp và kiểm soát đầu ra với tốc độ lên tới hàng chục nghìn lần một giây. Kiểu cấu hình phần cứng này cung cấp điều khiển chuyển động chính xác và chính xác, độc lập với thời gian quét bộ điều khiển, có thể thay đổi tùy thuộc vào tải của bộ xử lý.

Hình 3. Các khả năng của các bộ điều khiển công nghiệp hiện đại, chẳng hạn như bộ điều khiển Productivity2000, đang mở rộng các tính năng như xử lý dữ liệu, giao tiếp và kiểm soát tốc độ cao

Lệnh PLS hoạt động giống như một cam quay cơ học với các công tắc giới hạn, nhưng hình dạng ảo của các cam được điều khiển theo thời gian thực. Do chức năng này thường chạy cùng với HSI, nên nó hoàn toàn độc lập với bộ xử lý và thời gian quét liên quan, dẫn đến hoạt động chính xác về mặt thời gian và đảm bảo tính lặp lại chính xác cho các ứng dụng tốc độ cao.

Khi chọn PLC, PAC và các bộ điều khiển công nghiệp khác, người dùng cần phải nghĩ xa hơn các yêu cầu điều khiển và I/O cơ bản. Đối với nhiều ứng dụng, bộ điều khiển (như ví dụ như trong Hình 3) cũng cần có khả năng ghi và truyền dữ liệu rộng rãi, cùng với việc kiểm soát các ứng dụng tốc độ cao như chuyển động phối hợp.

Bài viết tham khảo trên trang web https://www.controleng.com